Ipari motorcsapágyak széles körben használják különféle nagysebességű berendezésekben, amelyek kulcsszerepet játszanak a csapágyban és az irányításban. A berendezések sebességének folyamatos növekedésével magasabb követelményeket tesznek a csapágyak kenési tartósságára és súrlódás-szabályozási képességére nagysebességű működés mellett. Annak érdekében, hogy a stabil működési állapotot ilyen munkakörülmények között fenntartsuk, nemcsak a kenőanyagok kiválasztásával kell kezdeni, hanem a szerkezeti tervezés, a tömítés védelme, valamint az üzemeltetési és karbantartás szempontjából történő koordinációhoz.

A kenőanyag kiválasztása az alaptényező, amely befolyásolja a kenés teljesítményét és a tartósságot. Nagysebességű körülmények között a hőmérséklet emelkedése a csapágyon belül nyilvánvaló. A hagyományos zsírok hajlamosak a magas hőmérsékleten a romlásra és az oxidációra, ami csökkenti a kenési hatás és még a száraz súrlódást is. Ezért a nagysebességű csapágyaknak gyakran speciális magas hőmérsékletű zsírokat vagy szintetikus kenőanyagokat kell használniuk. Ezeknek a kenőanyagoknak erős hőstabilitása, alacsony volatilitása és jó nyírási ellenállása van, és hosszú távú működés közben fenntarthatja az olajfilm integritását. Ezen túlmenően néhány nagysebességű csapágy olaj-gáz kenési vagy olajköves kenési rendszereket használ, hogy pontosabban ellenőrizze a kenőanyagok ellátását, csökkentse a súrlódás fűtését és a kenőanyag-hulladékot.

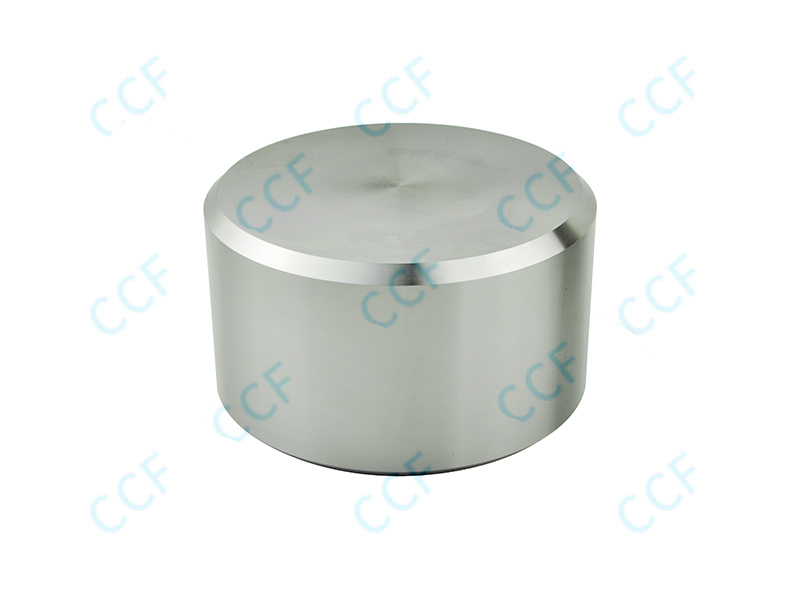

Az ipari motorcsapágyak belső szerkezeti kialakítása szintén fontos eszköz a kenés tartósságának javításához és a súrlódásvesztés csökkentéséhez. A nagysebességű működés során a gördülő elem és a versenyautó, a ketrec szerkezete és anyaga közötti érintkezési formája közvetlenül befolyásolja a csapágy futási stabilitását. Egyes nagysebességű csapágyak egy kis érintkezési szögű versenypálya-kialakítást használnak, hogy csökkentsék a gördülő elem centrifugális erejét, ha nagy sebességgel forognak, ezáltal csökkentve a súrlódást és a hőt. Ugyanakkor a nagy szilárdságú és alacsony súrlódású anyagokból készült ketrecek, például a műszaki műanyagok vagy a kerámia megerősített anyagok, hatékonyan csökkenthetik a belső súrlódási érintkezést, és javíthatják a csapágy működésének simaságát és élettartamát.

A tömítőszerkezet kialakítását nem szabad figyelmen kívül hagyni. A nagysebességű működést gyakran nagy mennyiségű levegő turbulencia kíséri, és a csapágy hajlamos a külső por, a vízgőz vagy a korrozív gáz megsértésére. Ha a pecsét gyenge, a kenőanyag szennyeződése vagy elveszik, ami kenési meghibásodást okoz. Ezért a nagysebességű csapágyak általában nem érintkező labirintus tömítéseket vagy alacsony súrlódású érintkezési tömítés struktúrákat használnak a tömítő hatás biztosítása érdekében, miközben szabályozzák a tömítőszerkezet által bevezetett kiegészítő ellenállást.

Annak érdekében, hogy biztosítsák a csapágy kenésének folytonosságát a teljes élettartam alatt, a vállalkozásoknak ésszerű karbantartási stratégiák révén is be kell hajtaniuk a kenéskezelést. Egyes modern berendezések intelligens megfigyelő rendszerekkel vannak felszerelve, amelyek valós időben képesek figyelni a hőmérsékletet, a rezgést, a kenési állapotot és a csapágy egyéb paramétereit. Miután nem elegendő kenés vagy rendellenes súrlódás történik, a rendszer automatikusan riasztást adhat ki, hogy a karbantartó személyzetet időben beavatkozzon, hogy elkerülje a hirtelen berendezések leállítását.

Az ipari motoros csapágyaknak nagy sebességű működés közben hosszú távú kenést és stabil irányítást kell elérniük a súrlódás teljesítményének. Ez egy szisztematikus projekt, amely magában foglalja az anyagtudományt, a mechanikai tervezést, a termálkezelési és karbantartási technológiát. Csak a nagyteljesítményű kenőanyagok, az optimalizált szerkezeti tervezés, a megbízható tömítő megoldások és a tudományos műveletek kezelésének átfogó felhasználásával a hordozók a hosszú távú és hatékony működést nagy terhelés és nagy sebességű körülmények között tartják fenn.